双色模具设计(又称双料注塑或多材料注塑)是一种先进的注塑成型技术。它通过一套特殊的模具,在单次或连续的生产周期内,将两种不同颜色或不同材质的塑料注入模具中,从而成型出单一材质无法实现的、结构复杂且功能多样的复合产品。

您可以将其通俗地理解为“一体成型的技术性拼接”,它生产出的产品是一个完整的整体,而非后期粘合的组合件。

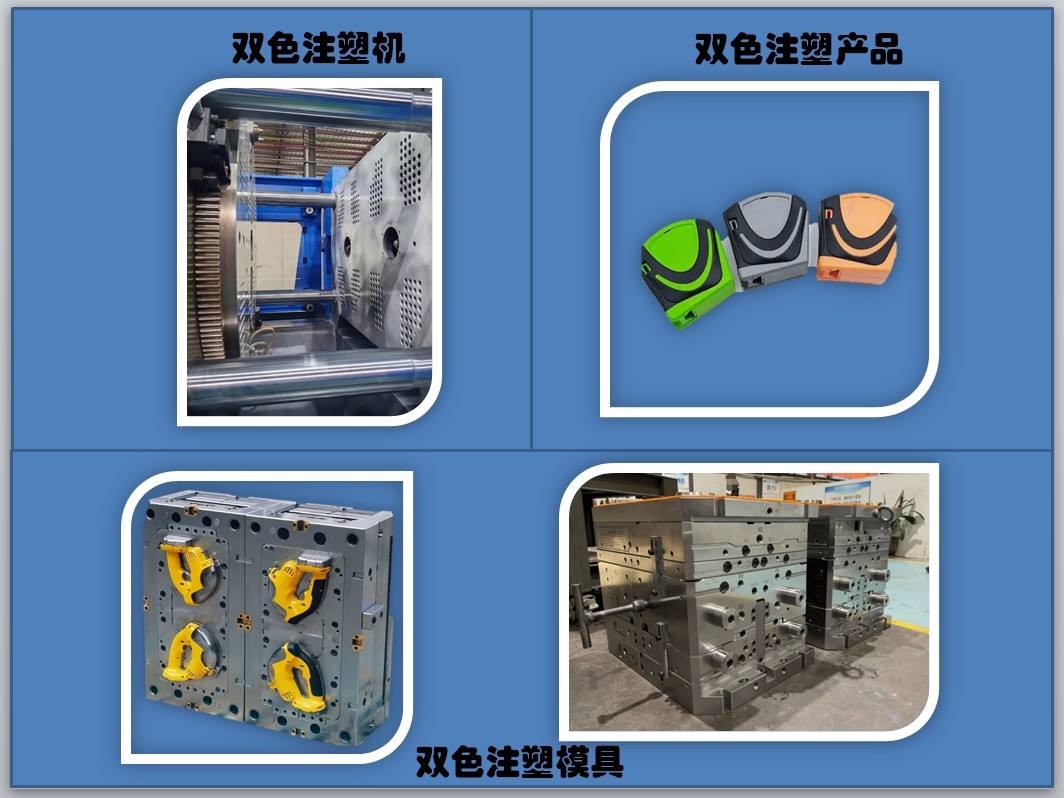

双色注塑通常需要专用的双色注塑机和与之配套的精密模具。其核心原理是动模旋转或动模平移。

最常见的工作方式是“动模旋转式”:

第一次注射:模具首先闭合在注塑机的第一个注射单元下,注入第一种材料(通常是较硬的基材,如PC、ABS),形成产品的第一部分(“骨架”)。此时,模具的动模部分和定模部分共同构成了第一个型腔。

模具旋转:第一次注射完成后,模具打开。注塑机的动模板(带着成型好的第一种塑料件)旋转180度(或平移交换工位),将半成品带到第二个注射单元的位置。

第二次注射:模具再次闭合,第二种材料(通常是软胶TPE、TPU或另一种颜色的硬胶)被注入到第二个型腔中。这部分材料会与第一次成型的第一部分紧密结合,包裹在它的特定区域上,形成完整的产品。

顶出成品:冷却后,模具打开,一个完整的双色产品被顶出。整个过程周而复始,实现高效自动化生产。

(双色注塑机-双色注塑产品-双色注塑模具图文介绍)

卓越的产品品质:

永久结合:两种材料在分子层面结合,无脱落、开裂的风险,避免了后期粘合不牢的隐患。

美观提升:可实现无缝包覆、色彩对比、透明与不透明结合等复杂美学效果。

功能增强:软硬胶结合可提供舒适的握持感(如电动工具手柄)、密封功能(如防水密封圈)、减震防滑等。

显著的经济效益:

简化生产流程:将原本需要开两套模、经过两次注塑和后期组装的过程,整合为一次注塑成型,极大地提高了生产效率。

降低人工成本:完全自动化生产,省去了二次喷涂、装配或粘合的人工步骤,降低了人力成本和管理成本。

更高一致性:自动化生产避免了人工操作带来的误差,产品质量稳定性和一致性更高。

消费电子:智能手机的TPU软胶+PC硬壳保护套、牙刷的软胶握柄

汽车部件:车内按钮(透明窗口+硬质底座)、软硬结合的方向盘盖、挡把

工具用品:螺丝刀、钳子的软胶握把,提供舒适的抓握感和防滑性能

日用家居:双色牙刷、带软胶密封圈的饭盒、多功能开瓶器等

我们工作室在双色模具设计领域的专业支持:

正如您在文件中提到的,我们精通双色模等复杂模具设计。对于双色模具项目,我们不仅能提供高质量的全3D设计和2D组立图,更能凭借十余年的经验,在前期模具检讨报告(DFM) 阶段就为客户提供关键建议,例如:

两种材料的兼容性分析与选择。

旋转机构的设计与可行性评估。

产品分型线、浇口位置、结合线处理的优化方案。

我们致力于通过科学的设计,帮助客户成功开发出具有市场竞争力的高端双色产品,并实现降本增效的目标。