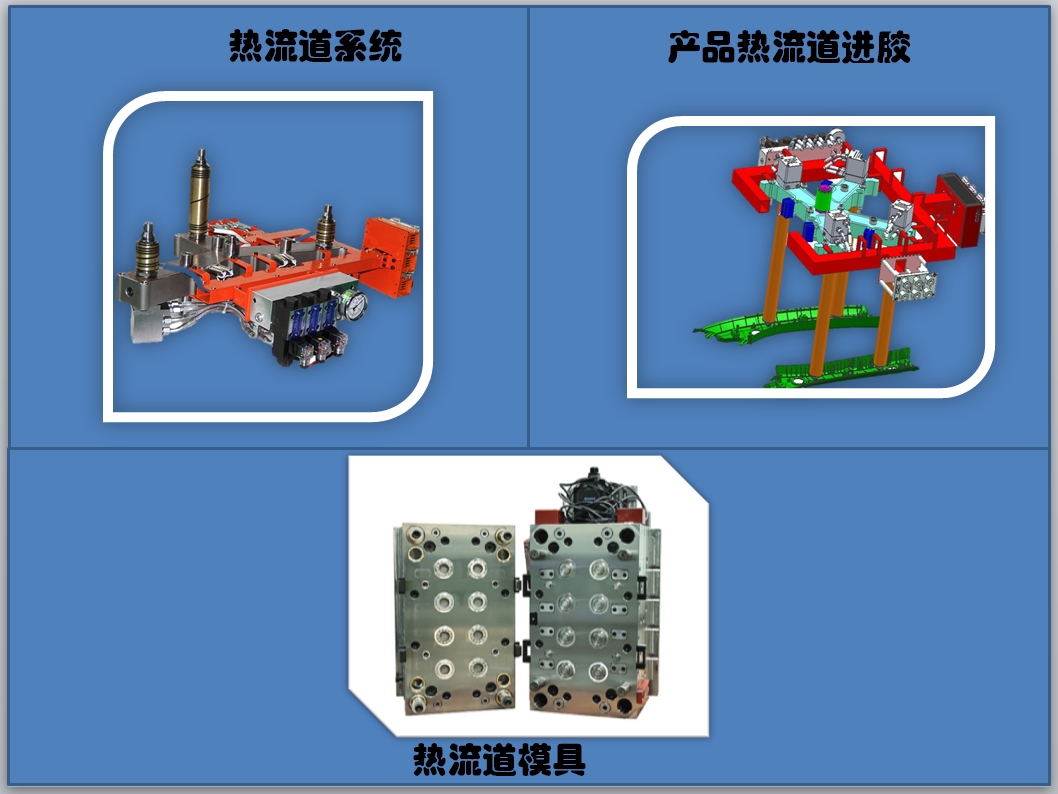

注塑模具的热流道模具设计,指的是将热流道系统作为一个核心部件,集成到整套注塑模具中的全过程设计。它并非单一部件的设计,而是一项系统性工程,需综合考虑热管理、结构力学、注塑工艺与模具动作的精密协同。

其根本任务是将外购的标准热流道系统(如HASCO、DME、YUDO等)与定制化的模具结构进行有机结合,解决因引入“高温流道”而带来的热膨胀、热隔离、密封和冷却等关键问题,最终实现高效、稳定、无废料的注塑生产。

系统选型与整体布局

根据产品结构、产量和材料,选择合适的喷嘴类型(开放式/针阀式)和热流道供应商。

在模具中精密规划流道板的安装空间,确保与模架、顶针、冷却水路等无干涉。

热管理设计(核心难点)

隔热设计:必须在流道板与模具模板之间设计空气间隙、隔热板/垫,防止热量过度传导导致模具热膨胀变形,影响合模精度。

冷却设计:冷却水路需要精密环绕喷嘴和型腔布局,实现对“热流道”与“冷型腔”的分区温度控制,这是保证成型周期和产品质量的关键。

力学与结构设计

热膨胀补偿:不同材料(流道板与模具钢)的热膨胀系数不同,必须计算并预留合理的膨胀间隙,避免热应力导致模具损坏或密封失效。

承压与密封:注射高压会产生巨大分离力,需通过高强度紧固螺栓和支持块(Support Blocks) 来抵抗,确保喷嘴与模具之间密封可靠,杜绝漏胶。

系统协同与集成

确保热流道系统(特别是阀针式热嘴的时序控制)与模具的开合模、顶出、抽芯等所有动作精准联动。

| 特性 | 热流道模具 | 传统冷流道模具 |

|---|---|---|

| 流道状态 | 持续加热,保持熔融 | 与模具同温,冷却固化 |

| 生产产出 | 仅有产品,无流道废料 | 产品 + 流道废料 |

| 成型周期 | 较短(无需冷却流道) | 较长(需冷却流道) |

| 材料利用率 | 高,节约成本 | 较低,产生废料 |

| 模具结构 | 复杂,成本高 | 相对简单,成本低 |

| 适用场景 | 大批量、高要求产品 | 中小批量、简单产品 |

优势:

节约成本:彻底消除流道废料,直接节省材料(尤其对昂贵塑料意义重大)。

提升效率:缩短成型周期,更易实现全自动化生产。

提高质量:熔体流动性更好,产品内应力低,外观质量更一致。

挑战:

初始投资高:模具结构和控制系统更复杂,制造成本高。

技术门槛高:对设计师的经验要求极高,调试和维护更复杂。

换色不便:从一种颜色换到另一种颜色时,清洗流程较长。

我们深知热流道模具设计的核心在于系统集成与问题预见。我们凭借十余年的精密模具设计经验,为您提供:

前瞻性DFM报告:在设计初期评估热流道可行性,规避潜在风险。

精准的热力学设计:科学计算热膨胀,优化冷却与隔热布局,从根源上保障模具稳定性。

全3D集成设计:进行干涉检查,出具精准的加工图纸,确保制造无忧。

实战经验支持:融合现场加工与试模经验,设计不仅理论上正确,更具备优异的可制造性和生产稳定性。

我们致力于通过专业的苏州热流道模具设计,帮助您提升产品竞争力,实现降本增效。欢迎联系我们的工程师团队,获取针对您项目的具体技术方案。